加入艾邦高分子注塑微信交流群,请加微信18319055312,并注明“注塑+公司”

产品外观面:(正面)

产品内部面:(反面)

工艺调整前,每天不良率在15%-25%之间,主要因素是由于不合理的注塑工艺导致产品表面流痕。(合理的工艺参数是保障品质稳定的基础)

现场实际确认得出:

1.流痕的产生位置基本固定于模具型腔凸起位置,经短射分析,速度越快产生的机会越大,速度越慢所产生的机会越小。

2.模具温度越高,产生流痕的机会越少。

关注艾邦高分子,回复“注塑”了解更多信息

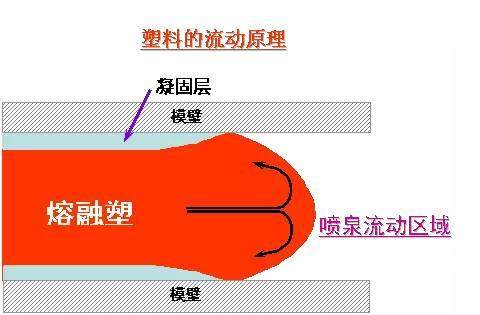

1.由于产品结构因素,熔料在经过结构落差或障碍注射时,会因流动阻力的增大而被迫改变流动方向。

2.当熔融塑料通过射咀或或浇口到达模具型腔时,因熔料与模壁温差较大,提前接触模具表面的熔料会轻微固化逐渐产生凝固层,时间越长,凝固层越厚,若熔料在经过结构落差,型腔凸起位置时不能平稳流动,模壁表面相对较冷的固化层会以喷泉的流动形式一并进入型腔,所产生冷热料不相容的流动痕迹,浮于型腔表面或产品内部。

(1)采用多级注射成型

关注艾邦高分子,回复“注塑”了解更多信息

第一段用慢速填充至浇口阶段,防止浇口气纹。

第二段采用中速填充到达前模凸起易出现流痕的区域。

第三段为了不让熔料过快冷却,采用快速填充至产品的95%左右以保障熔料温度下降不明显,尺寸要求达标。

第四段慢速缓冲至切换保压位置,防止过填充产生飞边。

(2)提高前模温度:

前模模温越高,熔料接触模具型腔表面的温差越小,提前接触模壁的熔料会因温差较小而延长固化时间,表面凝固层厚度降低,利于后续填充的熔料结合。前模温宜加热在60℃左右。

采用以上方案后,前模凸起位置的流痕解决,每天不良率在5%以内。

这类缺陷在其它产品也有发生,类似案例可以帮助技术人员触发一些感想,你会发现,只要正确掌握注塑工艺的设定技巧,科学合理的异常分析,许多疑难问题都是可以触类旁通,迎刃而解。

来源:新浪博客 李委军

回复关键词“注塑”进行查看吧,您可以关注我们持续我们公众帐号:polytpe,当然您有什么好的文章,或者好的产品要上推荐,可以联系小编微信:18319055312,并注明“注塑”

1、有关注塑|注塑机|注塑参数|注塑缺陷文章大全更新至2015-4-29

2、手机外壳带金属嵌件变形的原因及对策

3、[注塑]工程师应掌握的专业理论知识及技能

4、如何控制注塑产品的色差

5、POM料注塑成型难以获得好外观的原因

6、关于螺杆转速的问题

7、为什么上一次做得好好的注塑工艺参数下次生产却不能用?

阅读原文查看注塑文章大全

↓↓↓

始发于微信公众号:艾邦高分子