温馨提示:如果您是高分子行业相关产业链,如塑料,弹性体,橡胶,注塑、挤出、模具,鞋材,3D打印耗材,塑料包装,PP、PE、钙粉,白油,抗氧剂等助剂行业从业者,请点击标题下面的“艾邦高分子”进行关注; 中国高分子论坛BBS.POLYTPE.COM;平台覆盖行业5万专业用户!投稿邮箱:polytpe@qq.com,小编微信:18666186648 |

随着塑料制品在各行各业的广泛应用,塑料制品的加工工艺也在日新月异地发展。由两种或者两种以上不同的塑料(多物料)组成的塑料制品已经成为汽车、家电、通讯、玩具、家居行业中不可缺少的部分。

此类产品最早出现的加工方法称为“包胶法”(INSERT)。双色模具和双色注塑机的出现很大程度上改进了“包胶法”的不足。而本人发明的“单腔双射技术”,更使得模具的制作成本下降70%(假如是与做成大型双色模具相比),注塑机的投资减少65%,生产产量增加一倍,产品的成品率大大提高。

何为“单腔双射技术”

“双色模具”又称“多物料注塑模具”,所用的注塑机是特殊的,配有两个或者两个以上料筒,可同时或者顺序注射两种或者两种以上不同的塑料,简称双色注塑机(多物料注塑机)。

双色模具与普通的注塑模具不同,一定会有两个或者两个以上的模腔,目前世界上常见的有动模旋转和动模平移两种模式。由于模具要顺序注射不同的塑料,动模必须要平移或者转动,所以模具会做得很大,相应的注塑机的容模空间也会很大,目前我国最大的双色注塑机是1420吨。

对于较大的注塑件,譬如小轿车上的“通风格栅”,一般的长度在1600毫米左右,外围沿边有一圈密封软胶,中间是硬的塑料(PP),要实现双色注塑就比较困难。因为模具太大了,估计在25吨左右,按比例推算,所配用的双色注塑机应该是4000吨左右,目前地球上还没有出现。

现在汽车饰件企业的生产方法是这样的:先用一台注塑机和一套模具将中间的硬胶部分做出来;再用第二台注塑机和第二套模具,将第一次做出来的半成品放到第二套模具的模腔里,进行第二次注塑,得到最终的产品,这种方法称为“包胶法”。由于注塑零件会收缩和变形,尺寸和形状会出现不统一的现象,在放入第二套模具的过程中会很困难并且被压伤产生不良品。

据统计,某些工厂在生产过程中产生的不良品的比例超过25%。而且产量很低,两台机(1500吨)两套模配套生产的“前通风格栅”的月产量不超过5000个,往往成为汽车生产环节中的“瓶颈”。而且,每开发一款新车,模具的投资额也是非常大,因为每做一个产品要两套模具,还要配两台大型注塑机。

而“单腔双射技术”,彻底抛弃了传统的生产理念,在处理这种由二(多)种物料合成的注塑零件时,采用的是单一的模腔,动模也是单一的,不旋转也不平移,和传统的注塑模具差不多,模具有二(多)组进料系统。在二种物料的结合处有一个开关,当第一组料筒射料时,开关是“合”上的,将完整的模腔分隔成二个区域;当第一个区域充满后并且部分凝固后,“开关”打开,第二组料筒开始注射第二种塑料。等两种塑料都凝固后,与传统的生产方法一样,模具打开并顶出产品,不同的是,这时得到的产品是由二种塑料形成的,但是模具的做法和成本与传统的单一塑料的模具差不多。

传统的双色注塑模具

传统的双色注塑模具有“凸模平移”和“凸模旋转”二种形式。

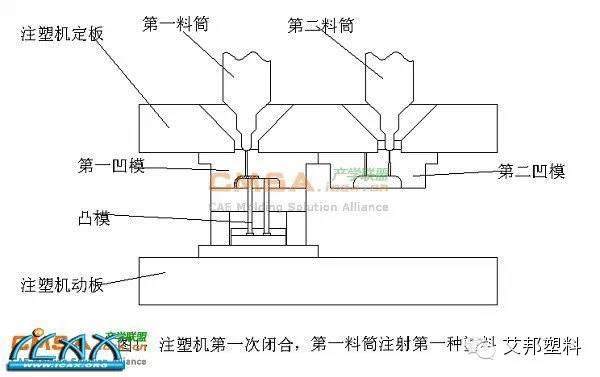

“凸模平移”的模具有二个凹模和一个凸模。

第一个料筒射胶时,凸模与第一个凹模闭合(图一),

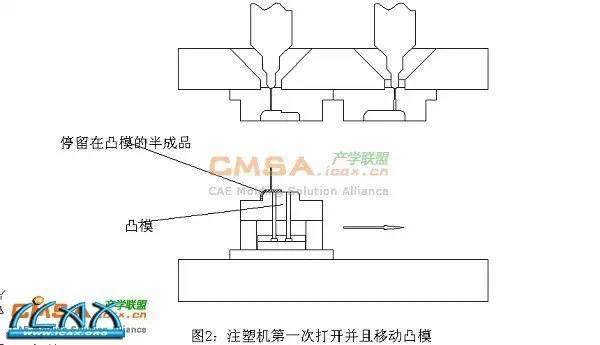

完成第一种塑料的注射。第一种塑料凝固后,凹、凸模分开,由第一种塑料形成的半成品停留在凸模,并随凸模一起移动到对准第二个凹模的位置:

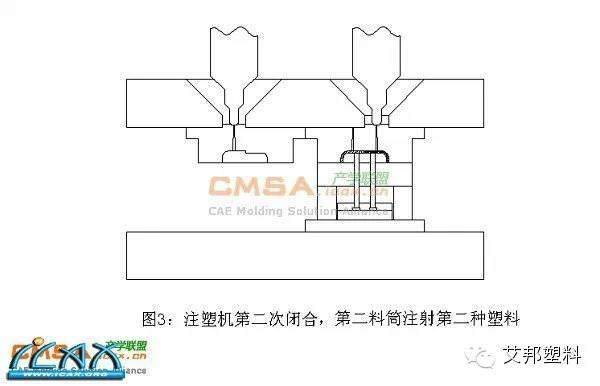

注塑机闭合后,第二个料筒进行第二种塑料的注射:

高分子论坛模具微信群,请加群主:18666186648

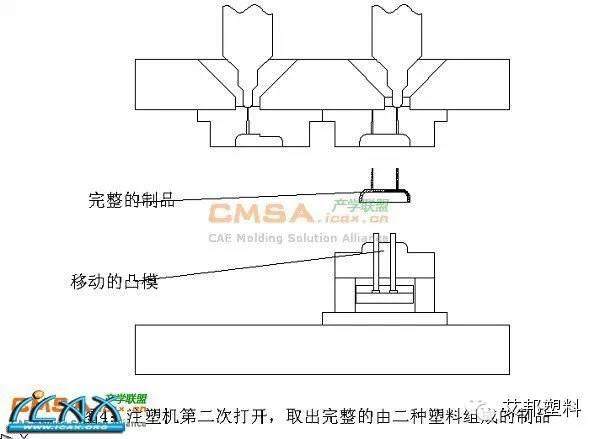

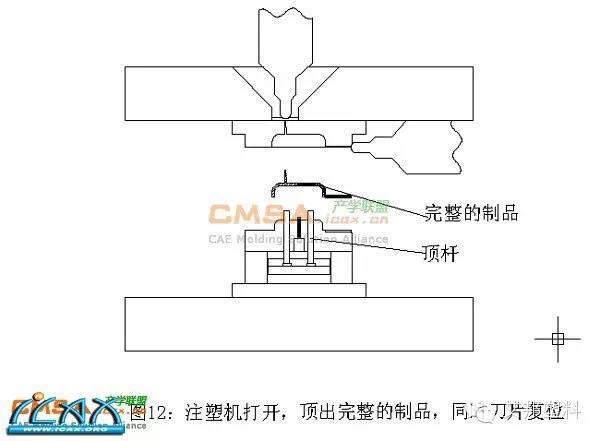

第二种塑料凝固后,注塑机打开模具,取出完整的制品:

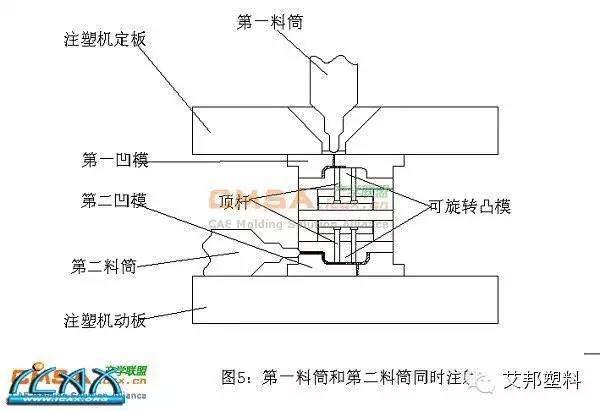

“凸模旋转”形式的双色模具有二个凹模和由二个背对背组合成的凸模。这个凸模是可以旋转的:

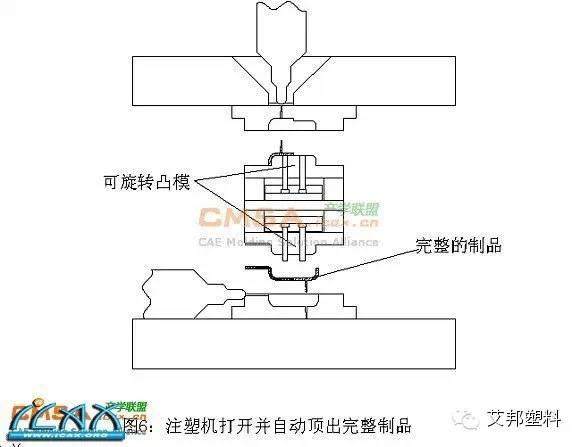

配备的双色注塑机有二个料筒,第二料筒最好是设计在注塑机运动方向的垂直方向。可以同时注射二种不同的塑料。当射入的二种塑料凝固后,注塑机打开并且自动顶出完整的制品。(下图,仅仅是有完整制品的一边)

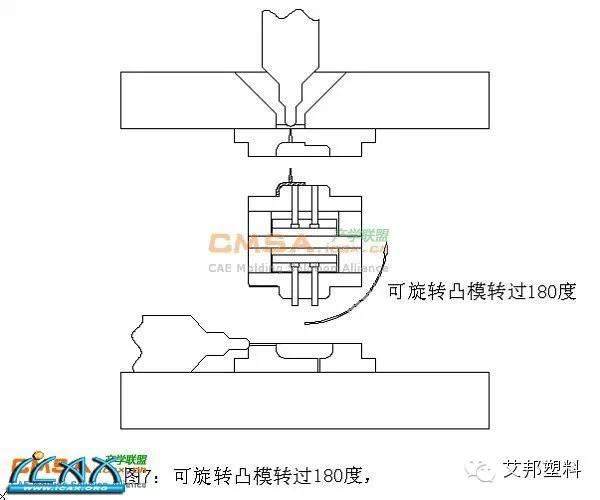

取掉制品后,可旋转凸模转过180度。

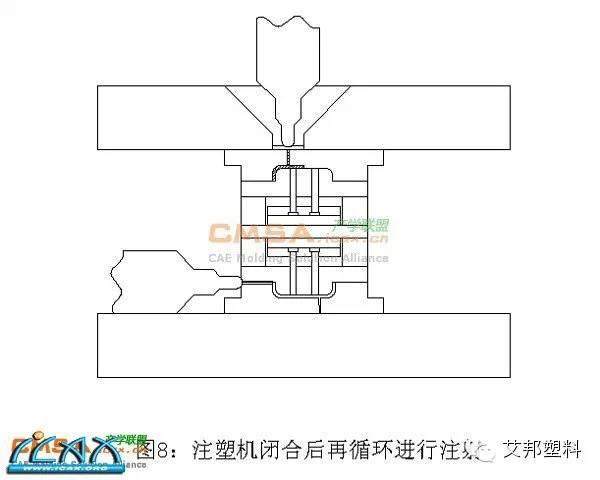

注塑机闭合,进行下一个循环

由于“凸模平移”模式的第一、第二料筒是轮流注射的,而“凸模旋转”模式的第一、第二料筒是同时注射的。所以,同样的产品,用“凸模旋转”模式生产的效率是用“凸模平移”模式生产的效率的200%。

双色模具单腔双射技术的应用

我现在介绍双色模具(或者多色,又称多物料模具)的一种新的形式,简称“双色模具单腔双射技术”。现做一简介。

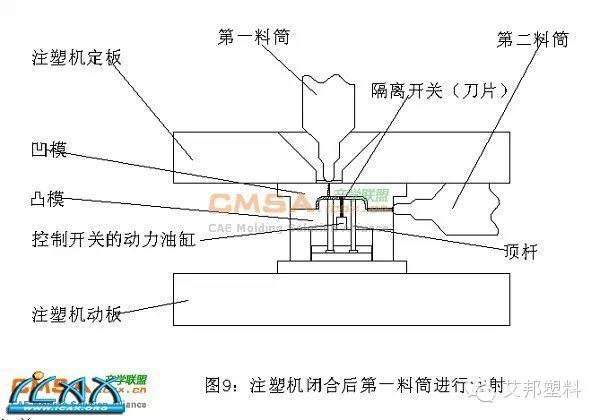

双色注塑机备有二个料筒。模具是单腔的,同时具备第一种塑料(“硬胶”)和第二种塑料(“软胶”)所需要的空腔。

这项技术所需要的凹模和凸模是单一的,它与前二种生产模式有根本的区别。

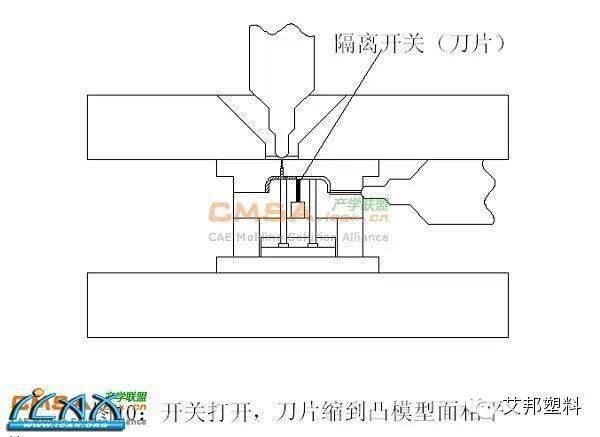

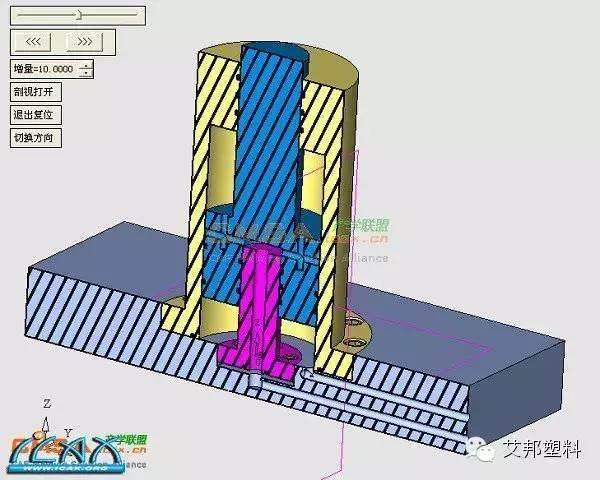

当第一料筒注射完第一种塑料后,等第一种塑料有部分凝固。控制开关的动力油缸带动起隔离作用的刀片,退到与凸模的型面相平。

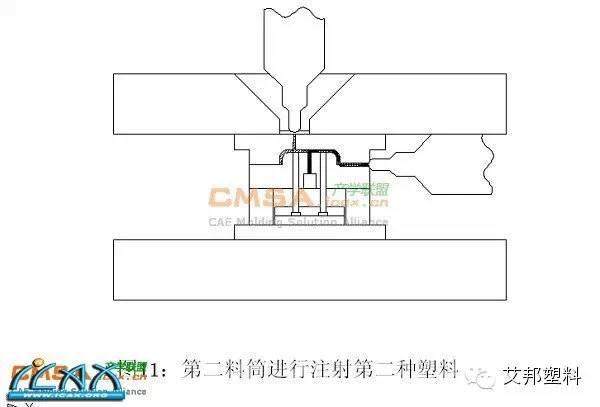

这时第二料筒注射第二种塑料。

等第二种塑料完全凝固后,注塑机打开,并取出完整的制品。

然后注塑机关闭,进行下一个循环。

这项技术明显的优势就是简化了模具和减少了对注塑机工作空间的需求(可以用较小的双色注塑机以减少投资和减少能耗)。并且可以比以前采用的“包胶法”成倍地提高产量。

这项技术可广泛应用在双色或者多色(多物料组合)的塑料制品。特别是在汽车装饰塑料件的生产中,有很大的前景。

下面以“神龙富康”的“前通风格栅”为例:

产品外观如图:

该产品由两种不同的塑料组成,主体是改性PP,简称“硬胶”(天蓝色),周边是由乙丙橡胶制成,简称“软胶”(黑色)。由于产品较长(1570mm),无论是采用“旋转”式或者是“平移”式的双色模具。相配套的双色注塑机都比较大(国内暂无厂家生产),模具和注塑机的投资成本较大。

目前常规的生产方式是采用俗称“包胶法”的形式。“包胶法”的形式不属于双色模具,称为“二次注塑”。先在第一台注塑机上,利用仅有“硬胶”造型的模具,制造出“硬胶”部分,然后在第二台注塑机上。用有完整造型的模具,把第一次做的“硬胶”放进第二套模具中。注入“软胶”。

由于产品的尺寸大,虽然“软胶”的重量并不大。但是模具还是和第一套模具差不多大,注塑机也是和第一台差不多大。总的一句话,用“包胶模”的形式生产前通风格栅,一定是双机双模。

由于制造“硬胶”的原料改性PP的特性,收缩率比较大,(2%左右,总收缩量约31mm,而且受注塑工艺参数的影响很大)整个收缩过程的90%是在注塑成型后一小时左右完成的其余的10%大约是在48小时内完成。也就是说,“硬胶”在生产出来的48小时里,其几何尺寸是在不断变化中的。并且最后定型的尺寸也是不统一的(当然可以控制在允许的范围内),这样就给“硬胶”放入第二套模具造成了很大的困难。事实上,用“包胶法”的形式生产“前通风格栅”这个产品。不良品的比例是很高的。

不良品的产生分两类

第一类是“硬胶”由于收缩和变形引起的几何尺寸的误差,导致放进第二套模具过程中引起的“压伤”。

第二类是由于防止“软胶”溢出,在“软胶”和“硬胶”的交会处产生“飞边”,第二套模具必须沿“硬胶”的周边压紧,产生一个“封胶区”。在这个“封胶区”,模具的表面对“软胶”的相应表面有一个压紧力,“硬胶”上的装饰花纹不可避免地被压伤。

这个急待解决和改良的问题,我们设想一下用传统的双色注塑机和采用“旋转”式或者是“平移”式的双色模具来进行生产。一个必然的结果就是:双色注塑机要比原来的大很多(国内暂时无厂家生产,要靠进口),其价格大于原来用“包胶模”的形式所用的二台注塑机的价格的总和。模具的制造成本也大于原来用“包胶模”的形式所用的二套模具的成本的总和。

综上所述,“前通风格栅”现有的生产方式是投资大,产量低,不良品的比例高,外观差,成本高。

我现在提出一个“一揽子”解决的设想:用一套模具在双色注塑机上来解决所有问题,这套模具同时具有“硬胶”和“软胶”的型腔。二者之间有一个功能类似于“开关”的机构。

当注塑机的第一个料筒注射“硬胶”时,“开关”将“硬胶”和“软胶”的型腔隔开,“硬胶”凝固后,“开关”打开,注塑机的第二个料筒注射“软胶”,待“软胶”凝固后打开模具,取出完整的产品。

这是一个非常有价值的设想,我们称它为双色模具单腔双射技术。

首先是模具制造成本比“凸模旋转”模式所用的模具下降了50%,注塑机的投资也下降了50%。

第二是产量可比原来提高2倍以上。第三是不良品的比例从理论上讲,可下降为零。

这套模具是本人设计的,由广东深圳《兴华达精密模具有限公司》实施。

为了使这项技术发扬光大,我们在这里介绍这套模具的情况。希望能抛砖引玉。

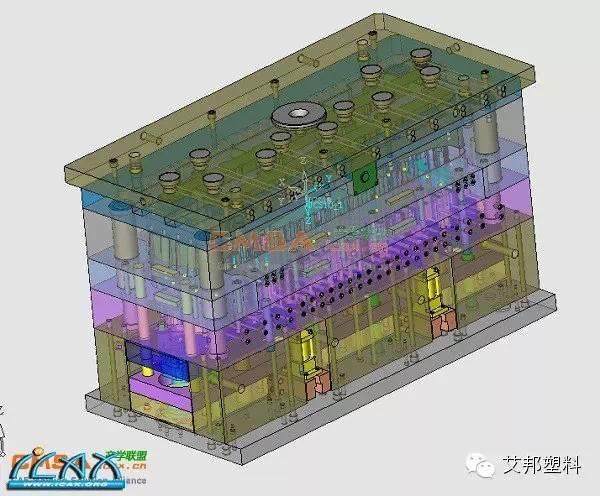

模具外观和注塑机

外形尺寸:2000X1000X1220mm

模具重量:14700公斤

热流道:第一组5个针阀式进料口,注射“硬胶”

第二组6个针阀式进料口,转12个潜伏式浇口。注射“软胶”

注塑机采用的是广东东莞东华机械厂的FT1500双色注塑机

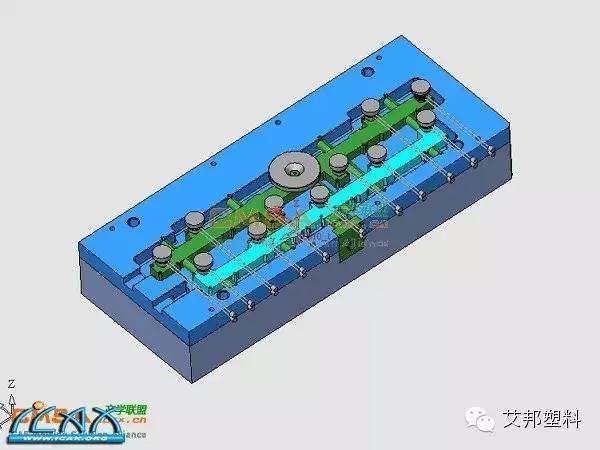

热流道布置:

图中天蓝色的是第一组,5个针阀式进料口,注射“硬胶”,从侧面进料。绿色的是第二组,6个针阀式进料口,转12个潜伏式浇口。注射“软胶”。正面进料。热流道系统用定制的程序控制。

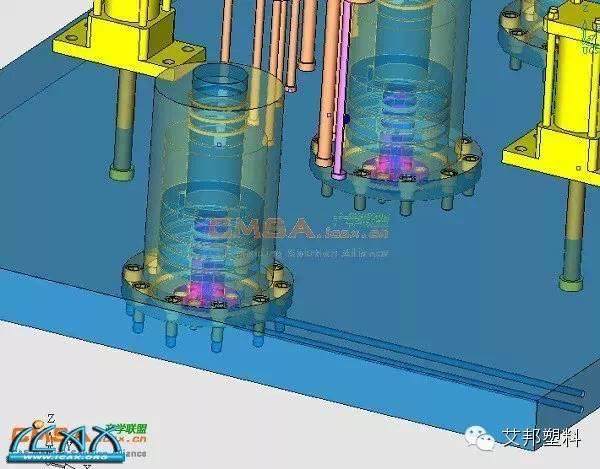

隔离“开关”的布置:

其中:天蓝色的是隔离“刀片”,灰色的是刀片连接块,4个古铜色的是动力油缸。“刀片”的运动行程是2.2mm动力油缸采用的是单方向进、出油,压力油从动模底板经过。

高分子论坛模具微信群,请加群主:18666186648

简化了油管的连接。

下图是做出来的产品:

(来源:查鸿达,亲自设计或指导生产的模具总数超过1万套,在模具技术上获得20多项国家专利。)

高分子论坛模具微信群,请加群主:18666186648

阅读原文查看模具文章大全:

模具设计基本问题集

电线电缆模具你也许没有见过

罕见的复杂模具结构图

怎么克服模具的飞边?同时出现毛边和缺料怎么办?

“工业之母”模具竟然可以这么美!

20款模具设计经典—复杂模具实例

模具设计对注塑产品强度影响案例

经验谈:模具报价方法

注塑模具维护保养步骤详解

阅读原文链接查看以上文章:

↓↓↓

始发于微信公众号:艾邦高分子