热塑性弹性体(TPE)是指在常温下具有硫化橡胶的性质(即弹性体的性质),在高温下又可以塑化变形的高分子材料。它可以注塑成型、挤出成型、吹塑成型和压延成型等较传统硫化橡胶更为快速的加工方式制造成品,而且具有质量轻(密度低)、环保(可回收、燃烧无毒)、使用寿命长(可较传统橡胶达5~10倍以上)、加工变化度大、制品总成本低等优点。正因为TPE并具有许多介于橡胶与塑料材料中间的特征,在汽车行业中,正被大量使用来替代橡胶和PVC材料。(粤高分子:我们在开发产品的时候,一定要思考这个问题:TPE取代现有汽车材料上的哪一块?性能可以么?价格有优势么?环保和手感是TPE的优势,而耐用和强度则没有PVC好)

(一)热塑性弹性体(TPE)概述

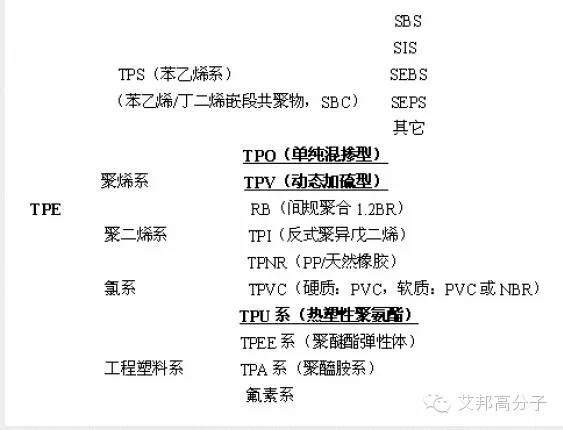

TPE分类(依主链上分子构造的差异)

其中在汽车使用的以TPO、TPV和TPU为主,在汽车使用的热塑性弹性体(TPE)三者大约占95%以上。关注环境性与使用安全性,已经成为整个社会关注的共识。热塑性弹性体作为一种环保、节能的创新材料,被看作替代传统软PVC和橡胶的最佳材料,尤其在汽车、电子电器、医疗、轨道交通、体育健身、家居日用、玩具等领域应用的迅速拓展而备受关注。据Markets & Markets的研究报告,2018年全球TPE市场营业额将达到239亿美元,而中国市场目前TPE年消费量约占全球市场的1/4,预计到2018年这一比例还会上升。

(请回复关键词“TPE”、“TPV”、“TPO”、“PVC”,“TPU”等了解更多!)

PVC面对环保安全性的压力给TPE提供了很好的机遇

PVC具有原料丰富、制造工艺成熟、价格低廉、用途广泛等突出特点,是目前世界上仅次于聚乙烯的第二大通用树脂,占世界合成树脂总消费量的29%。PVC容易加工,可通过模压、层合、注塑、挤塑、压延、中空吹塑等方式加工。

PVC在汽车中主要用于生产人造革、各种护套、门把手、防尘罩和挡泥板等。但PVC耐热性较差,软化点为80℃,于130℃开始分解变色,并析出HCI。由于PVC本身在加工过程中需要加入各种助剂,很容易在较低的温度下分解,这些助剂的安全性成为PVC市场发展面对的最大压力。欧美的乘用车已经禁止使用PVC材料!这就给TPE材料提供了完全替代PVC材料的很好机遇!

橡胶低加工效率和不可回收性给TPE提供更机广阔的空间

橡胶硫化技术的发明,使橡胶的高弹性与耐久性大幅提高,并成为橡胶应用迅速发展的重要因素。如今橡胶已经广泛应用于汽车零部件上。然而,由于橡胶硫化需要较长的加工周期,生产效率低,随着各种新型替代材料的不断开发出来,其市场发展受到严峻的挑战。尽管人们陆续开发了多种加速硫化技术,但相对于其他无需硫化的材料而言,加工效率仍嫌不足。此外,橡胶使用后会产生很多废料,报废后回收再利用难度大,容易造成环境污染。这些都成为人们研究开发TPE材料的主要动力,已有越来越多的TPE代替汽车中的橡胶材料。

(二)汽车工业中TPE材料的应用

热塑性弹性体(TPE)是一种兼具热塑性塑料和传统硫化橡胶优异性能的材料。TPE特有的良好的柔软性,渐成为其应用的一个亮点。软PVC和传统橡胶作为最主要的两种柔软材料,愈来愈多地面对环境或者加工效率的压力,这恰好成为TPE进入这些市场的良机。我们有理由期待,TPE会在汽车工业中会创造一个全新市场。TPE的出现被称为橡胶工业的第三次革命,既具硫化橡胶的弹性,又有热塑性塑料的加工性能。TPE具有优异的性能且易于使用不同加工方法高效加工,作为一种新的材料,市场应用不断推广。其中,TPE特有的良好手感与优异性能的结合渐渐成为市场应用的热点之一。

汽车上使用的热塑性聚烯烃弹性体(TPO、TPV)

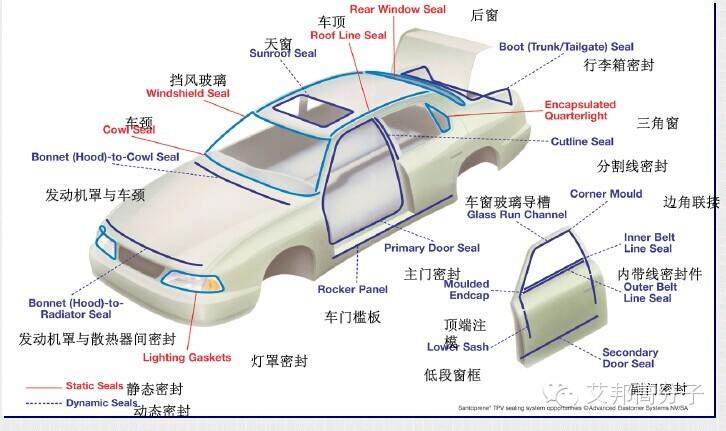

由橡胶和聚烯烃构成。通常橡胶组分为乙丙橡胶(EPDM)、丁腈橡胶(NBR)和丁基橡胶(IIR);聚烯烃组分主要为聚丙烯(PP)和聚乙烯(PE)。当前用得较多的是乙丙橡胶与聚丙烯。热塑性聚烯烃弹性体具有优异的耐候、耐臭氧、耐紫外线及良好的耐高温和耐冲击性能,耐油、耐溶剂性能与通用型氯丁橡胶相近,可用普通热塑性塑料加工设备进行成型加工,具有加工简便、成本低、可连续生产及边角余料可回收使用等优点,广泛用于汽车零部件上

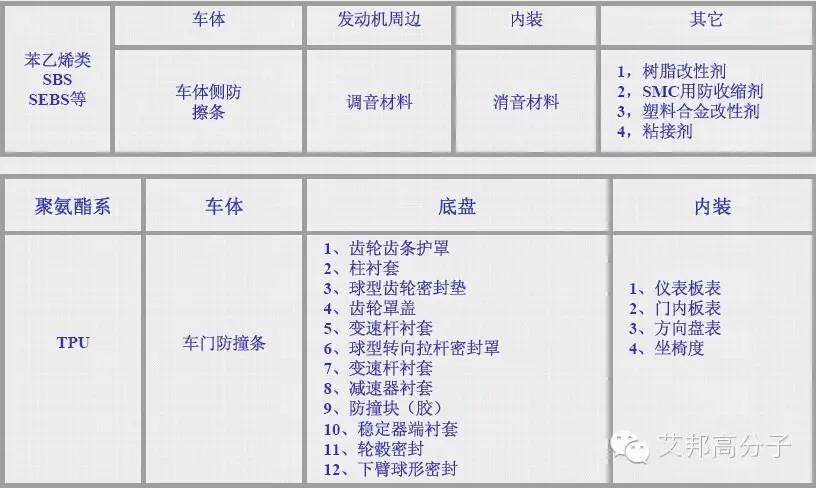

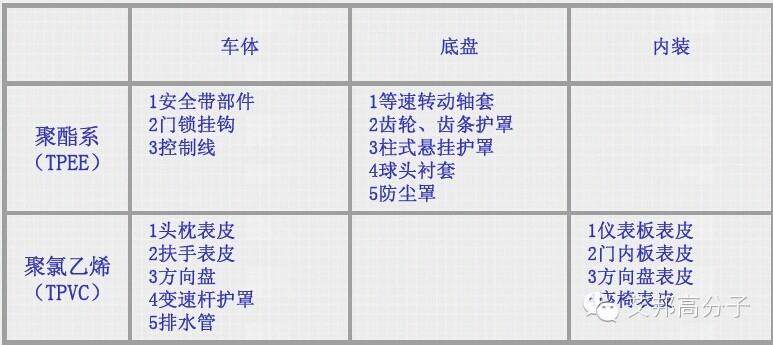

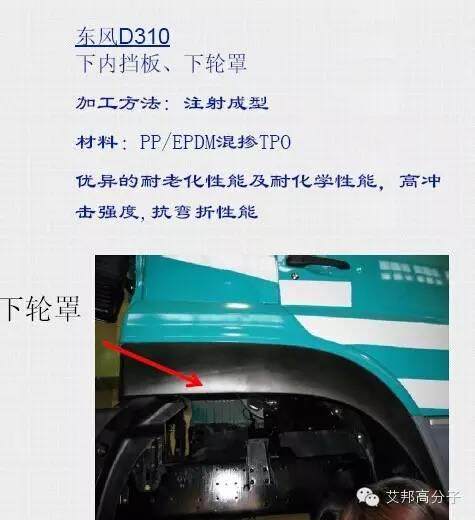

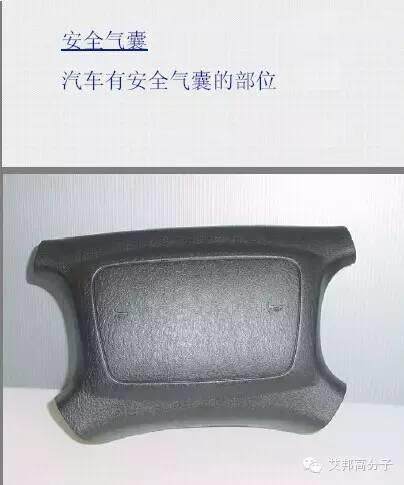

该类产品在汽车配件中的应用领域十分广泛。在汽车外装件中,主要用于保险杠、散热器、底盘、车身外板、车轮护罩、活动车顶及其他保护胶条、挡风胶条等。在内饰件中,主要用于仪表板和内饰板蒙皮、安全气囊外皮层材料等。

(请回复关键词“TPE”、“TPV”、“TPO”、“PVC”,“TPU”等了解更多!)

汽车中使用的TPO一般专指单纯将聚烯烃与橡胶进行物理性混掺,使橡胶以微细粒子形态分散于聚烯基材中而成。橡胶粒子可以是未加硫或已部分加硫的。若是使用已部分加硫的橡胶,TPO的性质会较好,但若加硫程度太高,则在聚烯中的分散变劣,使TPO性质降低,故橡胶的加硫程度要谨慎控制。若于混掺过程,同时使橡胶起加硫反应而制成之TPO,则称为TPV(动态加硫型TPO)。

汽车用聚氨酯弹性体(TPU)

TPU是异氰酸酯与多元醇聚合而得的,具有氨基甲酸酯基团的高分子化合物。TPU广泛应用于汽车部件的生产领域。TPU有优异的物理机械性能和成型加工性能,品种全,硬度范围宽。聚氨酯弹性体具有高的弹性、拉伸强度、撕裂强度、耐磨耗性、耐冲击吸收性、耐油及耐汽油性、耐臭氧性、耐热性(-20℃~80℃)和耐水解性等诸多特性。

聚氨酯弹性体除具备优良的力学性能外,还具有良好的耐油性和减震性能,因此聚氨酯弹性体可用来作为密封和减震材料使用、用作密封材料时,可作为各种汽车垫圈、垫片、衬垫、汽车线束、汽车防尘罩、连轴器、汽车密封件、缓冲件、防撞条等。作为减震材料如各种减震件、减震块、铁路车辆用的防震件、起重机的减震器、弹性联轴器等。聚氨酯弹性塑料和微孔聚氨酯弹性体,不仅具有理想的硬度、伸长率和强度,而且还有优异的耐油、耐磨和耐低温等性能。可用于各种型号的重型、轻型汽车和轿车的配件,如横拉杆总成的上下球碗,减震器,减震弹簧和滚针轴承的垫圈等。它具有耐磨、减震、密封、承载的作用。

(请回复关键词“TPE”、“TPV”、“TPO”、“PVC”,“TPU”等了解更多!)

(三)TPE成型工艺优势

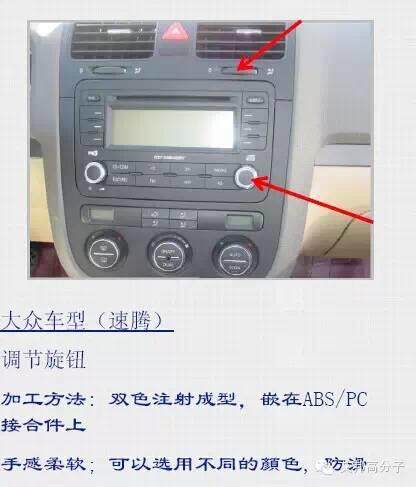

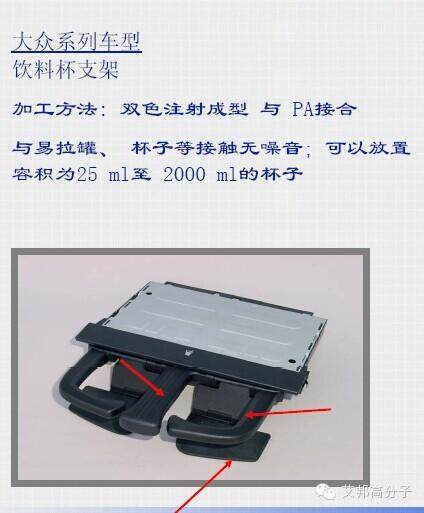

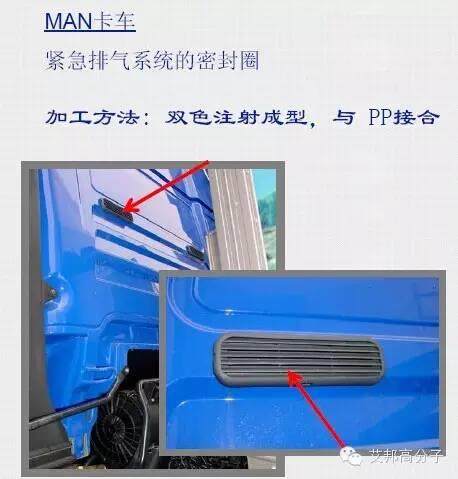

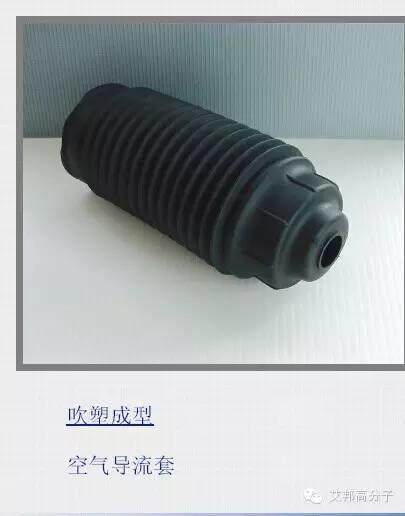

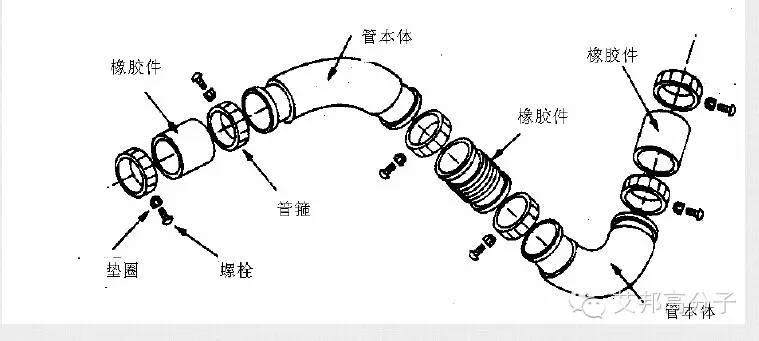

TPE可以注塑成型、挤出成型、吹塑成型和压延成型。TPE还可以与硬质塑料。金属等复合注射和挤出成型,将结构复杂、多种零件组合的零部件一次成型,大大降低了人工费用,缩短了生产周期,降低了生产成本

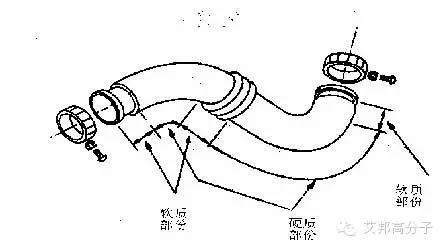

多种零部件组合的通风管

热塑性弹性体与硬质塑料复合成型通风管

随着全球汽车产量的增加,汽车制造商对未来汽车部件提出更高要求,传统的热固性橡胶和PVC存在局限性,热塑性弹性体成为理想的替代材料。我们应充分利用TPE 设计灵活的特点,对TPE 未来产品的加工和工艺进行灵活设计,降低产品的综合成本,满足汽车行业的使用要求。在欧美汽车制造市场,TPE已经成为汽车零部件的首选材料;在亚洲,尤其是在日本、韩国,TPE在汽车的使用量每年以20%左右的速度快速增长,TPE已经在汽车行业领域显示出了巨大的发展空间;(请回复关键词“TPE”、“TPV”、“TPO”、“PVC”,“TPU”等了解更多!)

来源:中国第一汽车集团以及粤高分子整理,我想是一篇值得大家收藏以及转发的帖子。

温馨提示,如果你跟汽车+塑料或者是TPE有关系,请加入高分子论坛汽车产业链微信群,群主微信:18666186648,验证信息为您的主营产品;

诚邀您参加:12月4日:“中国高分子论坛”热塑性弹性体创新应用研讨会(宁波) 会议时间:12月3-4日 同期活动:12月5日,“十年•塑料•趋势”巡回报告会(宁波站) 具体安排: 12月3日,会议报到 12月3日,下午16:00-17:30,中国石油和化工联合会热塑性弹性体专业委员会筹备会; 12月4日,9:00-17:00 TPE研讨会 12月5日,9:00-17:00 “十年”报告会 会议地点:宁波(酒店待定) 主办单位: 中国石油和化工联合会热塑性弹性体专委会筹备组 中国高分子论坛 BBS.POLYTPE.COM 塑料趋势网WWW.PLASTREND.COM 会议费用:(包括午餐、茶歇、全套会议资料等,不包括住宿) 供应商及其他:1800元(例如 tpe原料、TPE造粒生产企业、贸易企业、助剂、设备、模具等) 用户企业:500元(例如汽车零部件以及整车企业、牙刷企业、脚轮制造企业、电线电缆制造企业、冰箱企业、医疗制品企业等); 联系电话:江先生,18666186648,或者加微信 |

始发于微信公众号:艾邦高分子