1.手机外观设计十年变迁,当前金属机壳居于主导地位

-

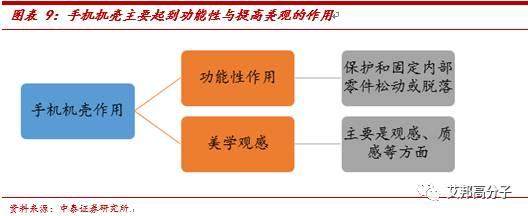

手机机壳的两大作用。机壳在手机里主要起到两个作用,一是功能作用,主要起到保护和固定内部零件松动或脱落的作用,二是提升美学观感,不同机壳材料的工艺和成色都有较大差异,比如金属材质相对于塑料而言,无论是质感还是手感都会更胜一筹。

-

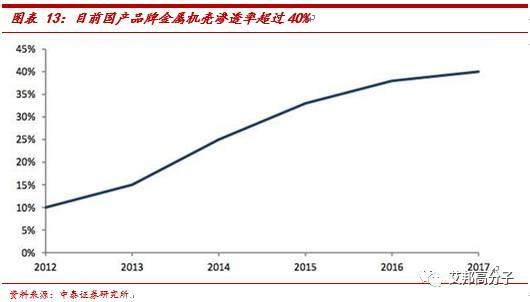

历经多年变迁,目前金属机壳占据主导地位。手机机壳设计经历了多种变化,2012年前,包括在此之前的功能机时代,手机机壳主要以塑料材质为主,其间虽也出现过金属、玻璃等多种其它设计方案,但塑料始终占据主流地位;2012年发布的Iphone 5采用标志性的一体化金属机壳设计,引领设计潮流,经过近年来的发展,目前金属机壳渗透率接近50%,成为行业主导设计方案。

2012年前,手机机壳以塑料材质为主。塑料材质因其易加工、易着色、低成本等优势,被广泛应用于手机机壳设计,塑料材质主要包括ABS与聚碳酸酯。在功能机时代,我们使用的手机绝大多数都是ABS材质,ABS全称丙烯脂—丁二烯—苯乙烯共聚物,是一种比较廉价的塑料,它的特点是产量大、可燃性低、而且比较耐磨,但其缺点也比较明显,耐腐蚀性差、其可燃性低,而且要保证机身的强度,就必须牺牲一定的厚度,20mm是家常便饭。

进入智能机时代后,另一种塑料聚碳酸酯也得到广泛应用,它也属于工程塑料中的一种,强度高适用范围更广。这种材质可以被自由染色,所以采用聚碳酸酯材质的手机才可以变得流光溢彩,典型的代表便是iPhone 5C。得益于聚碳酸酯的注塑一体成型,浑然一体,色彩斑斓的iPhone 5C把聚碳酸酯的特质发挥的更加淋漓尽致。聚碳酸酯相对于ABS来说虽有长远进步,但是塑料这种材质终究无法摆脱廉价的特征,虽然看起来漂亮,但是上手以后浓浓的塑料风对于手感还是大打折扣。

2012年后,金属机壳逐渐成为主流。随着智能机屏幕尺寸不断增长,塑料材质强度不够的劣势逐渐凸显,需要增加机壳厚度,这与手机轻薄化大趋势下相违背。因此,在塑料机壳为主导的年代里,期间也出现过全金属、玻璃等其它材质的机壳设计方案,但因为种种原因,没能成为当时的主流设计。直到2012年,苹果Iphone 5发布,其借助数控机床一体成型的机械加工技术,实现了手机机壳一体化成型设计。

在领导品牌带动下,其它品牌迅速跟进,首先在各家旗舰机型上采用金属机壳设计,期间除了领导品牌及其它品牌旗舰机型采用的全CNC方案外,锻压+CNC等相对低成本方案逐步落地,推动金属机壳进一步向下延伸,目前部分千元机也逐渐开始采用金属机壳方案。从渗透率来看,目前领导品牌几乎全线机型都采用金属机壳设计,国产品牌技术机壳方案渗透率也超过40%,成为当前的主流方案。

-

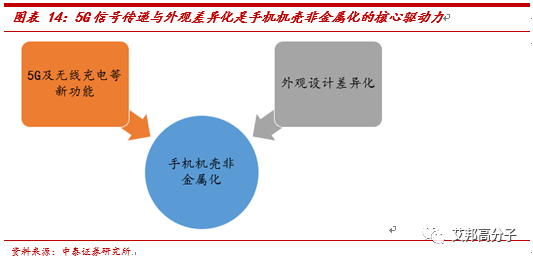

5G信号传递与外观差异化,是手机机壳非金属化的核心驱动力。2018 年(5G预商用)和 2020 年(5G 商用)日趋临近,叠加无线充电等新功能信号传递需求,手机后盖设计转向非金属将是大势所趋。从另一角度来看,目前各大品牌旗舰机型外观设计日趋同质化,大部分都采用金属机壳设计,差异化需求日渐增强,将进一步强化手机机壳非金属化趋势。

-

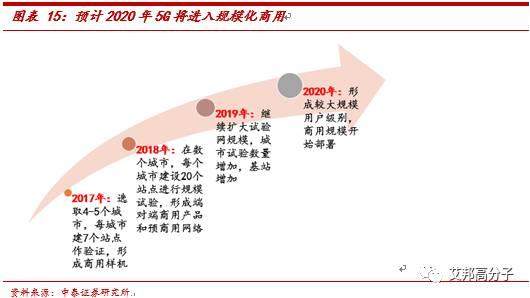

5G叠加新功能需要,金属机壳局限性逐渐凸显。5G时代逐渐临近,按照时间表来看,预计2019-20年,具备5G功能的智能手机将会逐步面世,而5G信号波长更短,更密集,继续对金属后盖进行采用分段的形式,将更难看且难以实现,同时无线充电等新功能有望逐渐落地,金属机壳的信号屏蔽的劣势将日趋扩大,非金属机壳设计可以有效解决信号传输问题,将进一步加速手机机壳去金属化趋势。

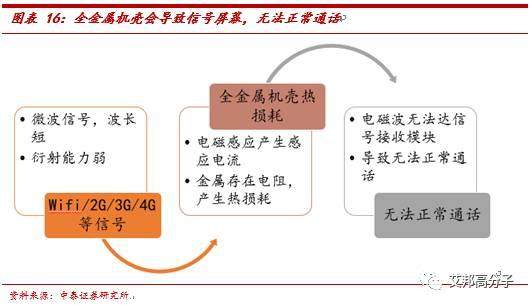

全金属机壳会屏蔽信号,导致无法正常通话。金属对于电磁波的吸收很强,而Wifi及2G、3G等移动通信信号都是微波,波长很短,衍射能力弱,微波射入金属材料时产生了吸收衰减,而信号被屏蔽的实质是导体的热损耗,它的产生完全是由于电磁场射入金属屏蔽体时,因电磁感应而在金属表面产生了感应电流,又由于金属导体中特别是导体表面有一定电阻存在,必然在金属屏蔽层内产生热损耗。这种热损耗导致电磁波无法到达信号接收模块,导致无法正常通话。

目前主要采取分段式设计,以解决信号屏蔽难题。目前在金属机壳设计时,为了能够更好地实现信号穿透,覆盖天线部位的外壳部分必须设计成非金属材质,目前普遍采取的技术方案是三段式设计或者在全金属机身上下切削出天线空挡,然后使用纳米注塑技术填充塑料。

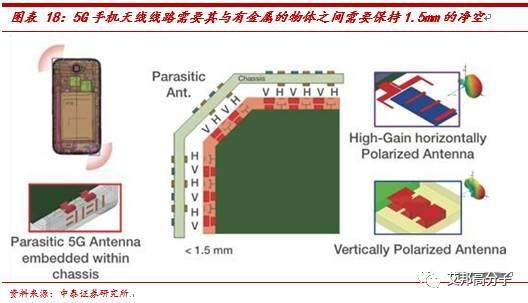

5G时代后手机信号更密集,金属机壳亟需改变。4G时代要求手机支持五模十频,MIMO需要4根天线(2*2),5G时代手机要求支持模式和频段要超过4G,而且MIMO天线数量将会达到4根甚至16根,如果继续采取隔断的方案,整个金属机壳将被切割得更为零散,更难以实现。同时,由于毫米波的波长很短,来自金属的干扰将加剧,天线线路需要其与有金属的物体之间需要保持1.5mm的净空,因此目前的金属机壳方案在5G时代来临后亟需改变。

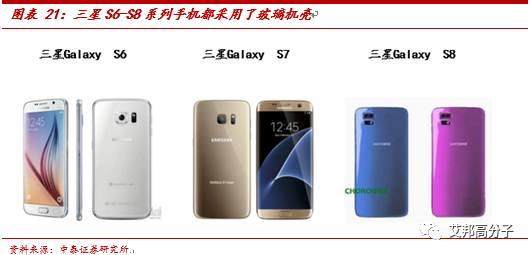

无线充电等新功能,与金属机壳也难以共存。无线充电具备充电便捷、用户体验佳等多重因素,是整个电子产业“无尾化”革命的一部分,有线到无线,是消费电子产业发展的必然趋势。当前无线充电的主流技术路线分为电磁感应和电磁共振两种。电磁感应式原理类似于变压器,在发送端和接收端各有一个线圈,初级线圈上通一定频率的交流电,由于电磁感应在次级线圈中产生一定的电流,将能量从传输端转移到接收端。电磁共振系统由能量发送线圈和能量接收线圈组成,充电原理与声音的共振相似。当二者振动频率相同时可交换能量,实现电能传输。无论是电磁感应还是电磁共振路线,金属机壳都将对电磁信号产生严重的屏蔽,影响充电效率,因此,配置了无线充电的三星S6-S8系列机型,其都采用非金属的玻璃机身设计。

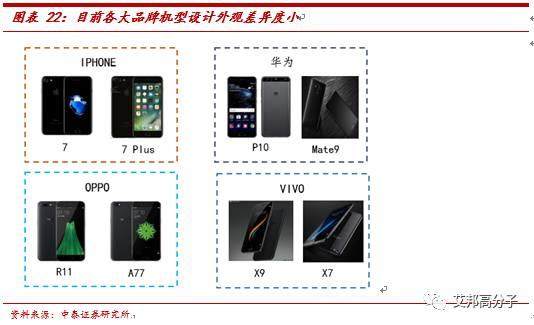

另一方面,手机外观设计日趋同质化,材质或将成为重要创新方向。在智能手机大屏化、轻薄化的大趋势下,目前各大品牌从中低端机型到中高端机型,普遍都是全金属机身,从外观上看,差异度不大。非金属材质与金属材质在光泽、手感等各方面存在较大差异,因此,部分品牌厂商为了寻求差异化,逐步开始采用非金属机身设计,并广受消费者认可。

3.玻璃方案成熟度高,或将率先爆发放量

-

非金属方案主要包括玻璃与陶瓷两种方案。在多年的发展历程中,机壳非金属材质出现过纤维、塑料、玻璃、陶瓷等多种方案,从产业成熟度、消费者认可度等多方面来看,我们认为,玻璃与陶瓷方案未来有望在中高端机型市场上占据主导地位。

-

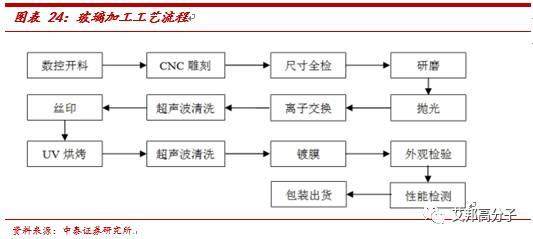

玻璃历经过年发展,工艺成熟度高。最初的手机防护屏采用的亚克力玻璃,随后随着玻璃加工工艺逐渐成熟,逐渐切换至透光度更为优异的玻璃。经过多年的发展,目前2D与2.5D玻璃加工工艺已经相当成熟,3D玻璃加工工艺在龙头企业持续发力带动下,良率也逐渐提升。

-

陶瓷性能虽略胜一筹,但工艺复杂,良率较低。氧化锆陶瓷抗弯强度、抗热振性等性能也相对更为优异。但目前陶瓷机壳工艺复杂,在CNC加工以前,还需要经历流延、冲压等胚体成型阶段,在制作过程中,胚体成型过程中,胚体大小会出现收缩,控制难度极大,同时在后端CNC加工过程中,因为其硬度更高,加工难度较玻璃也更大,导致整体良率水平低于玻璃。

来源:中泰电子郑震湘团队

关于手机3D玻璃外壳的技术与市场你想了解吗?本周五,在昆山,众多知名终端及手机玻璃盖板加工厂商将汇聚一堂,共同针对3D玻璃设计、工艺、中框材质技术工艺等展开研讨,具体信息请点击此处:

第六届手机金属与3D玻璃外壳技术应用论坛

(10月27日·昆山 皇冠会展国际酒店 前进西路1277号)

主办方:艾邦智造资讯有限公司

规模:600人

议程安排:

|

9:00-9:05 |

开场致辞 |

主办方 艾邦高分子 |

|

9:05-9:35 |

未来几年手机设计趋势探讨 |

著名工业设计大咖 袁炫华 |

|

9:35-10:05 |

关于全面屏—CNC厂商的整体解决方案 |

久久精工 汪山宁 |

|

10:05-10:35 |

茶歇 |

|

|

10:35-11:05 |

手机纳米注塑材料发展趋势 |

DSM 段伟伟 |

|

11:05-11:35 |

3D玻璃尺寸测量方案汇总 |

海克斯康 孙晓涛 |

|

11:35-12:05 |

手机3D玻璃镀膜 |

三海科技 战永刚 |

|

12:05-14:00 |

午休 |

|

|

14:00-14:30 |

如何利用薄膜纹理技术提升3D曲面的附加值 |

东莞别惹蚂蚁 白文淑 |

|

14:30-15:00 |

CNC加工不锈钢金属中框工艺 |

伟扬精机 陈柏荣 |

|

15:00-15:30 |

3D玻璃与不锈钢中框设计要点 |

长盈精密 梁世杰 |

|

15:30-16:00 |

茶歇 |

|

|

16:00-16:30 |

MIM在不锈钢中框中的成本优势 |

星特烁科技 骆接文 |

|

16:30-17:00 |

3D玻璃工艺优化与良率思考 |

哥瑞光学 林虎 董事长 |

|

17:00-17:30 |

3D玻璃的工艺、尺寸、强度以及五曲玻璃 |

昱鑫光电 邱新焜 |

|

17:30-19:00 |

晚宴 |

|

报名方式:

邓小姐:15817337805、18319055312(微信同手机),活动详情点击此处查看;

阅读原文,即可报名#标签#手机,3D玻璃#

始发于微信公众号:艾邦高分子