目前各大终端已加强布局5G,未来5G天线要求会更高,之前的金属电池盖满足不了要求,金属中框+非金属后盖将成为主流。那么中框的结构又是怎么样的呢?

一、中框结构一般分两种:

1. 金属一体化,结构强度好,CNC加工时间长,成本高;

金属一体化中框可以采用的工艺方案有如下:

-

全CNC加工

-

鍛压/冲压+CNC

-

双金属复合压铸工艺,即外框CNC加工,中板通过复合压铸成型,为加强外框与中板结合力,外框与中板结合处要设计一些拉胶孔;

其中第三种方案通过这几年部份机型的应用,初步已得到各大终端客户认可。

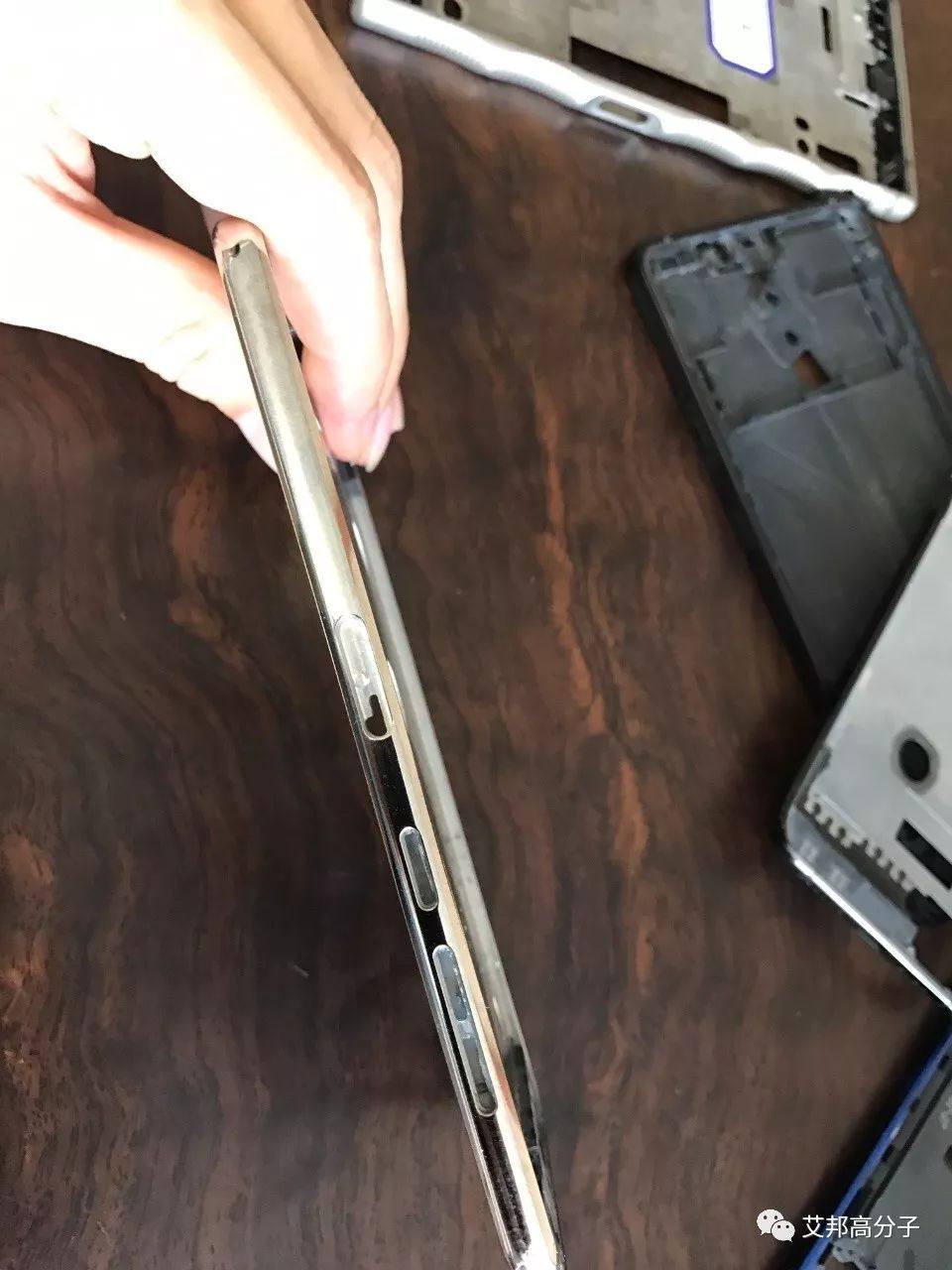

(二)外框和中板分开,用焊接或粘胶方式,优点:电池仓区域掏空,可以降低CNC加工时间,节省刀具等加工成本,缺点:结构强度差,粘胶或焊接会导致LCD仓平面度变差,有顶屏风险及电位差影响,外框和中板分开工艺方案:

-

外框CNC加工,中板压铸

-

两者结合可以通焊接/粘胶方式连接

激光焊接优势是能量,焦距可调,不需要焊材,通过激光聚焦可以精准控制焊接点位及焊接线,可焊接0.2的薄材,适合手机等精密结构件焊接。外框和中板分开的方案缺点明显,如LCD平面度差,抗跌测试较难通过等问题;;

今天我们来谈谈双金属压铸。因此之前铝合金前后盖一体成型+双金属压铸转为中框中板的双金属压铸。

全金属时期的全CNC铝合金一体成型外壳

全金属时期的BCC双金属压铸替代全CNC方案

金属中框+非金属后盖时期,铝合金中框+压铸中板(双金属)

双金属工艺流程:铝框预加工>压铸>CNC>T处理>纳米注塑>CNC>打磨>喷砂>阳极氧化

通过压铸成型为一体中框结构,外观面需经过CNC精加工后,与全CNC工艺对比从外观,强度,导电性能基本一至(全CNC目前最少平面料厚需0.65以上方能保证产品平面度)从BCC工艺目前已量产项目中大部份平面料厚基本在0.4-0.5之间解决了超薄金属中框的要求,强度与平整度相对全CNC更可控。

等离子焊接工艺流程:铝框预加工>与压铸中板焊接>CNC>T处理>纳米注塑>CNC>打磨>喷砂>阳极氧化

与等离子焊接比较

双金属从外观对比等离子焊接外观差不多,但强度,结合力,,变形量,尺寸及导电性能多会比焊接更好

工艺难点:

压铸温度很高,内腔压铸时高温会传递到外观面材质,这样会不会导致外观面组织变化,比如晶粒粗大,会影响表面处理效果。需要在压铸模具上解决此问题

NMT注塑会不会因为前面的压铸尺寸精度问题导致内腔跑毛边? 不会,压铸成型后的加工全部以压铸的订位孔做为基准,保证后道加工的尺寸精度

目前量产案例:欢迎大家提供,大家可以留言

大致价位:中框+中板+纳米注塑后的,良率跟全铝加工差别不大,一个组件大概多少价位 70~100左右(现在中框组件,比如高端系列一般是150-170,中端系列一般是100-120):

看了一下图片,内腔还是会毛边的可能,一般说来封胶面如Z向尺寸间隙超0.03就会跑毛边,这个还要看塑胶的流动性。飞边会影响装配,这个双金属压铸适合中低端机,高端机型对于整机强度要求高,质量管控标准严,因技术尚不太成熟,目前不适宜采用;

二、双金属案例:

1. 不锈钢

2. 铝合金

3. 钛合金

艾邦也建有手机3D玻璃及金属外壳技术交流群,包括金属外壳,3D玻璃产业链,手机终端如小米,华为,OPPO,vivo以及通达,蓝思,伯恩,比亚迪,星星科技、昱鑫光电、星瑞安、富士康等企业加入,欢迎产业链上下游的朋友入群探讨,共谋进步。请长按下面二维码或添加微信polytpe888:

活动推荐:

第八届手机金属与玻璃外壳论坛

9月10日

东莞厚街

主要议题:

|

序号 |

主题 |

|

1 |

未来手机材质发展趋势 |

|

2 |

液态金属在手机外壳的应用 |

|

3 |

铝合金中框渐变色表面处理工艺 |

|

4 |

手机摄像头MIM工艺对金属粉的选择比较 |

|

5 |

手机玻璃检测新方案 |

|

6 |

曝光显影以及喷涂在手机中的应用 |

|

7 |

大尺寸3D玻璃在汽车和家电中的应用 |

|

8 |

3D贴合疑难及解决方案 |

同期展会:CMPE 2018中国手机加工产业链展览会邀请函(9月10-12日)

本次论坛为现场同期活动,9月5日前报名并转发免费,现场报名收费1000元。长按下面二维码报名:

长按即可报名

报名以及赞助联系人:

邓小姐:15817337805,微信同电话号码

参展联系人:

王先生:18319055312,微信同电话号码

阅读原文,即可查看展会详请

始发于微信公众号: 艾邦高分子